Por: Juan Cruz Sánchez

Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.

Lo primero es agradecer a mi familia, a mis amigos y FabLab Sevilla el apoyo y ayuda recibidos y en especial a mi hijo de cuatro años que me ha animado mucho, a mi mujer que ha hecho todo lo posible para que disponga de un poco de tiempo, a Juan Carlos de FabLab Sevilla que entré a arreglarle un enchufe y salí convencido de diseñar un robot ARM, y al resto de personas que no he nombrado pero que saben perfectamente que les agradezco su apoyo. Nombrarlos a todos haría este párrafo interminable

¿Por qué diseñar un robot ARM?

Los diseños encontrados en internet:

- No están liberados

- Son demasiado caros para un estudiante o aficionado

- Son demasiado grandes como para tenerlo en un escritorio

- Sus repuestos son difícil encontrarlos

- Etc….

Todos estos inconvenientes me empujaron a diseñar el mío propio, también recibí otro empujoncito de FabLab Sevilla, que además me puso el reto de hacerlo por menos de 50€.

Reto menos de 50€

Lo primero fue decidir cuantos movimientos debe tener un robot ARM para escritorio, con el que podamos practicar programación y jugar un poco, ya de paso. Los movimientos elegidos fueron:

- Giro de plataforma o base (MG995 Microservo)

- Bielas antebrazo adelante y atrás (MG995 Microservo)

- Bielas brazo arriba abajo (MG995 Microservo)

- Muñeca arriba abajo (MG90S Microservo)

- Muñeca giro izquierda derecha (MG90S Microservo)

- Apertura y cierre de pinza (MG90S Microservo)

Como se puede observar son un total de 6 movimientos, lo que nos dice que necesitaríamos 6 servomotores. Estos servomotores los he elegido de 180° porque al ser un robot para el escritorio no veo necesario que tengan que girar más en ningún movimiento y además estos servos saben a qué posición deben situarse ya que tienen en su interion un potenciómetro a modo de encoder analógico.

Lo segundo fue decidir con que mover los servos. Hay que controlar 6 servomotores con PWM y además tener algún puerto de comunicación para mandar las ordenes, y me decidí por:

- Arduino NANO compatible

- Modulo Bluetooth HC05 (permite conexiones maestro-esclavo)

Lo tecero fue decidir la parte mecánica de giro de base que iba a sopotar el peso, y me decidí por un rodamiento de bolas con doble tapa que para el trabajo que iba a desarrollar va sobrado. Además, son los más baratos y fáciles de diseñar los alojamientos.

Lo cuarto y último fueron los materiales con lo que iba a construir las piezas, y me decidí por:

- Tablero de DM de 3mm cortado por láser

- Tornillería de métrica 3 con turcas y arandelas

- Varilla roscada de métrica 3

Coste total (precios de ebay):

- MG995 Microservo - 3 x 4,48€

- MG90S Microservo - 3 x 2,63€

- Arduino NANO compatible - 1 x 2,20€

- Bluetooth HC5 - 1 x 3,65€

- Piezas en DM 3mm -1 x ?

- Toda la tornillería (Leroy Merlin) - 1 x 5€ aproximadamente

- Rodamiento 6201 2RS - 1 x 1,50€

Todo esto hace un total de 33,68€ mas el precio del modelo cortado por laser en DM que no se lo que cuesta ya que me lo facilitaron en FabLab Sevilla. Con estos datos creo que he superado el primer reto de hacerlo por menos de 50€ que es bastante complicado.

Diseño

En primer lugar comento que para hacer el diseño se ha usado Sketchup.

Detalles a tener en cuenta en el diseño:

- Servomotores de 180°

- Tamaño reducido (elijo un radio de alcance de 30 cm que resulta 1414 cm² de área de trabajo en mesa)

- Eficiente en los movimientos (no levantar su propio peso)

- Todas las piezas han de ser de DM de 3mm

- Todos los tornillos deben ser de métrica 3 (a excepción de los que sujetan a los micorservos MG90S y los que unen las piezas con los brazos de los servos)

- Posición de la punta controlada (mantener el mismo angulo)

Tras ver muchos modelos en internet decido intentar hacer uno con movimientos a través de bielas, pero planteaba un problema en el movimiento de girar arriba abajo la muñeca, al subir el brazo resta margen de movimiento a este microservo, también hay que tener en cuenta que los movimientos con bielas no son precisos a la hora de desarrollar una programación, ya que no son lineales en combinación con un servo (no avanzan igual con el servo a 90° que con el servo a 0° o a 180°.

En un principio quise aprovechar un modelo de pinza de thingiverse pero era muy poco eficiente con el espacio y no daba posibilidades de girar la muñeca (demasiado grande para los movimientos que debe de hacer y sin sujeción vertical), así que desarrolle un diseño que es pequeño y fácil de modificar con la idea de que las personas que deseen cambiar algo solo tengan que dibujar dos piezas y reemplazarlas fácilmente.

Detalles de modelo con bielas

Modelo con bielas con pinza (Thingiverse)

Modelo con bielas con pinza (Thingiverse)

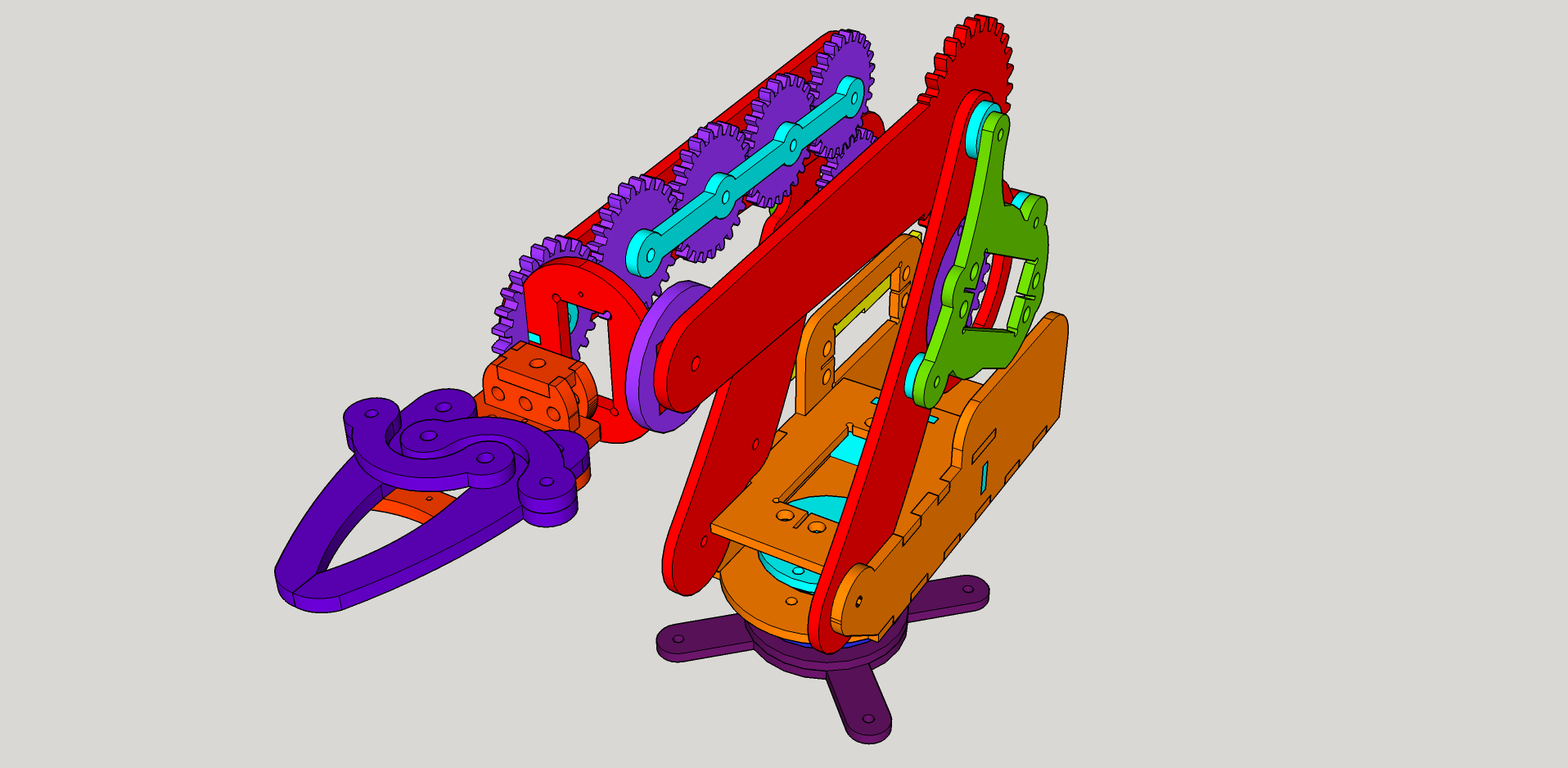

Al haber tenido las consideraciones nombradas y haber hecho un par de modificaciones con bielas cambio totalmente el diseño para reproducir los movimientos con engranajes para el primer prototipo, aunque el modelo final tendrá algunas modificaciones, en concreto pasar de engranajes a correas dentadas, a excepción del codo del robot ARM. También se quedará el primer prototipo con un movimiento por biela al no poder físicamente incluir engranajes.

Prototipo 1 Z-ARM

Prototipo 1 Z-ARM

Pinza

Pinza

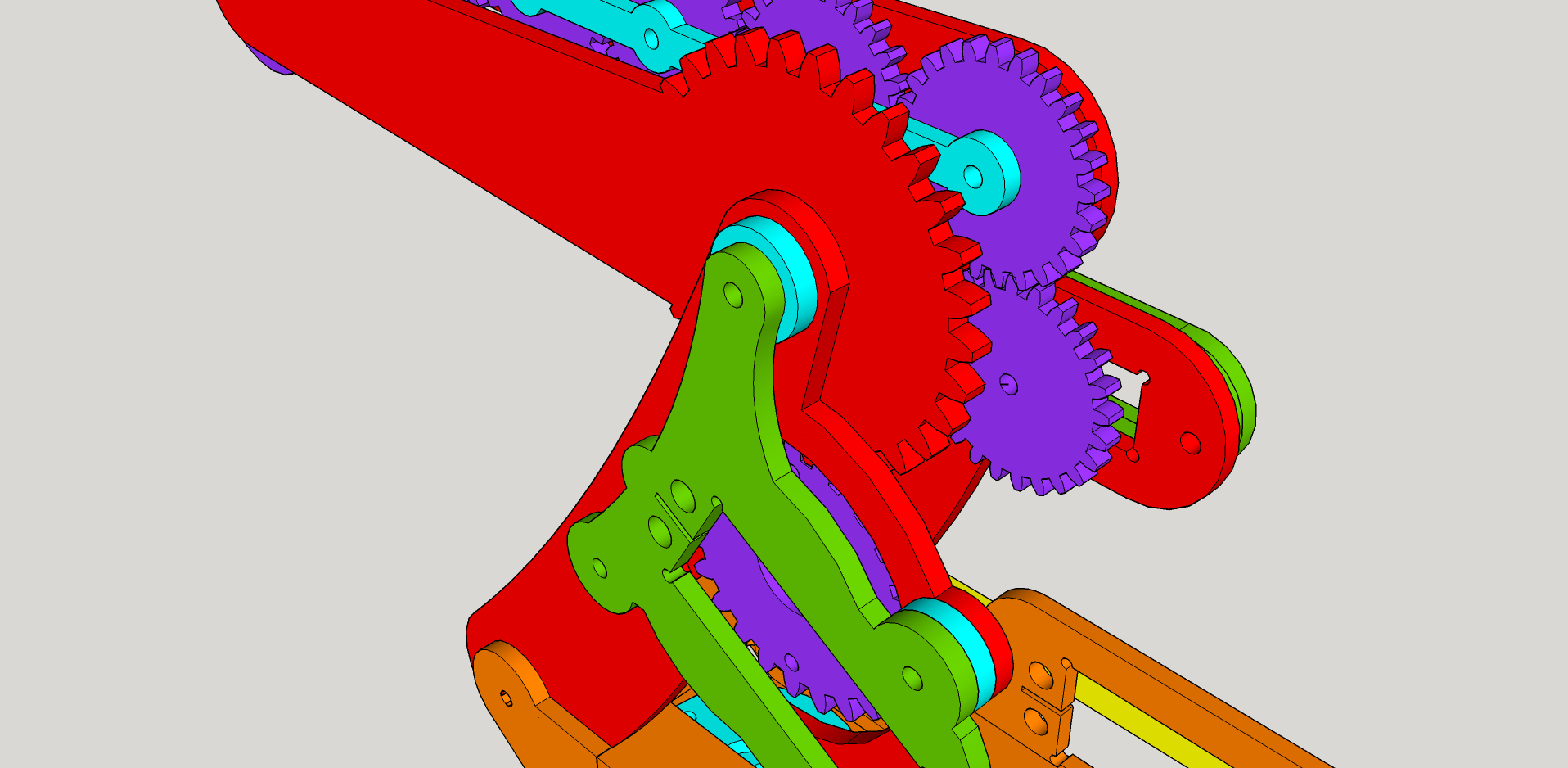

Codo con engranages

Codo con engranages

Engranages para subir bajar muñeca

Engranages para subir bajar muñeca

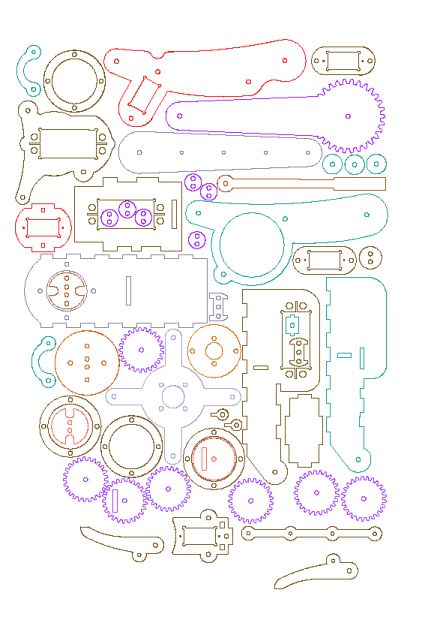

En la siguiente hoja tienen el modelo 2D

Hardware libre

Este diseño de robot ARM se publica como hardware libre.

Diseñado por:

Juan Cruz Sánchez